TECHNICAL DATA

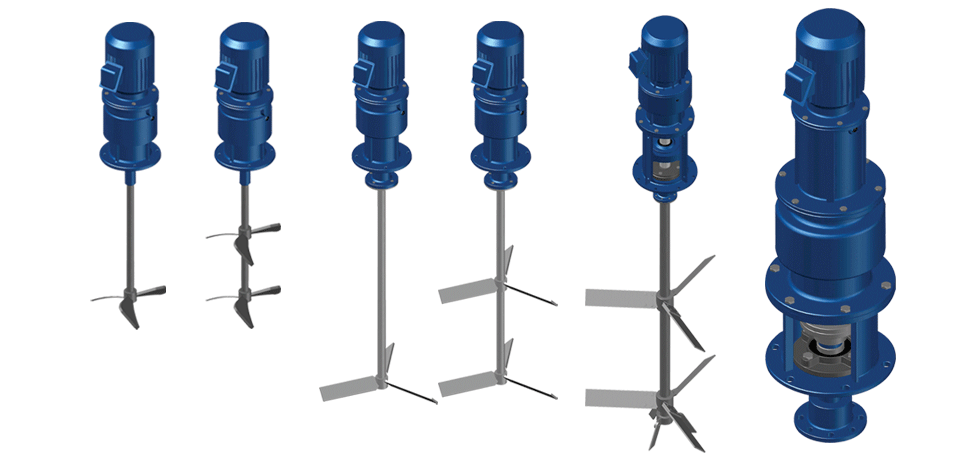

IMPELLER의 종류 및 특성

| IMPELLER TYPE | 설치조건 및 치수 | FLOW의 형태 및 설비조건 | 실용 예 | |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

교반기

교반기 선정단계

-

STEP1

필요로 하는 교반 조건의 설정

-

STEP2

최적의 교반날개 선정

-

STEP3

교반날개 외경

및 회전수 결정 -

STEP4

동력의 결정

-

STEP5

교반기의 본체 설계

교반기 선정 요령

- 용도에 적합한 교반기를 선정하는 것은 많은 경험과 지식을 필요로 하며

교반 목적, 교반액의 물성치(점도비중), 교반조건, 교반시간, 주위환경 등 많은 요소를 점검하여야만

적절한 교반기를 선정할 수 있습니다. - 임펠러 치수, 회전수, 날개 형태, 설치위치 등을 선정한 후 교반기 축의 강도 계산에 의한 축경을 설계하면 됩니다.

- 앞에서 언급한 것과 같이 다음의 사항이 고려되면 이상적인 교반기를 선정할 수 있습니다.

- 1. TANK 사양 : 형태(원형, 사각, 타원), 크기 및 실용량 재질, 개폐여부, Head & Bottom의 형태, 압력 온도

- 2. 액성 : 액명, 비중, 점도, 온도, 용해도, 압력 및 고형물의 크기 및 첨가량

- 3. 교반의 목적 : 전열, 혼합, 용해, 반응, 침전 방지, 현탁, 희석, 가스 흡수, 고체의 결정크기 조정, 세정 등

- 4. 교반시간 : 1회 교반시간, 2일 교반시간, 단속 또는 연속 유무

- 5. 재질 : STS304.316 또는 수지계 Lining Or Coating (TEFLON, PE, PP, FRP, RUBBER), 금속제, LINING(Pb, Ti, STS 등)

- 6. 주위환경 : 방폭 지역 여부, 교반기 설치 공간의 여부 사용 전입 등

교반기 종류

- 교반의 종류는 보통 3가지로 분류됩니다.

- 1) 약품용해조 : 포리마, 가성소다 또는 유산반토(분말고체) 등을 희석하는 조

- 2) 중화조 : 포리마, 가성소다, 유산반토 등의 용액을 교반해서 중화시키는 조

- 3) 응집조 : 포리마를 주입하여 FLOC의 입자를 응집하기 위한 교반조(고점도용액)

교반조에 의한 R.P.M 선정

- 교반에서의 사용 R.P.M은 360, 240, 180, 120, 90, 60 R.P.M을 주로 사용합니다.

- 1) 약품탱크조 : 포리마, 가성소다 또는 유산반토(분말고체)등을 희석하는 조

- 2) 중화조 : 포리마, 가성소다, 유산반토 등의 용액을 교반해서 중화시키는 조

- 3) 응집조 : 응집조 : 포리마를 주입하여 FLOC의 입자를 응집하기 위한 교반조(고점도용액)

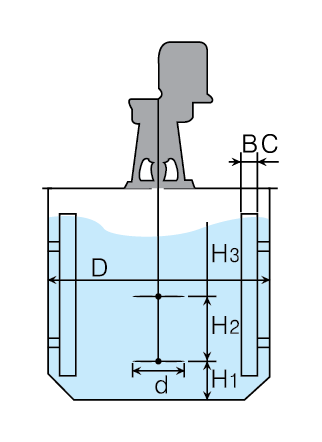

STATIONARY AGITATOR의 설치

-

-

BASE PLATE에 진동이 발생하면

축이 휠 가능성이 있으므로

기초를 튼튼히 해야 합니다.

H₁ = 0.25 ~ 1.5d

H₂ = 1.5 ~ 2d

H₃ = 1.5 ~ 2d

B = 0.07 ~ 0.13D

C = -0.4 ~ 0.6B

-

TANK의 중심에 교반기를 설치할 때는 IMPELLER의 회전에 따라

용액이 회전운동을 하므로 와류가 잘 일지 않습니다.

이때는 주위에 BAFFLE를 설치하여 와류의 발생을 돕는 것이 좋습니다.

BASE PLATE에 진동이 발생하면 축이 휠 가능성이 있으므로

기초를 튼튼히 해야 합니다.

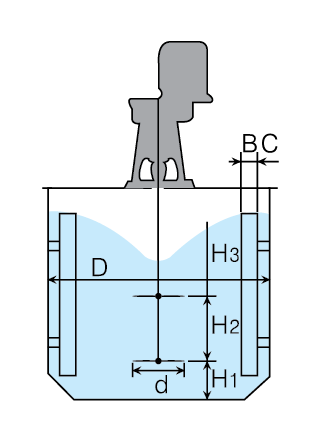

-

-

전원을 넣었을 시 교반기 SHAFT가

몸체에 표시된 화살표 방향으로

회전하는지 확인하십시오.

H₁ = 0.25 ~ 1.5d

H₂ = 1.5 ~ 2d

H₃ = 1.5 ~ 2d

X = 0.2 ~ 0.25D

-

TANK의 중심에서 얼마만큼의 거리를 두어서 설치할 때에는

용액의 회전운동이 TANK의 중심과 일치하지 않아서 와류가 발생하므로

별다른 장치를 하지 않아도 좋은 효과를 나타냅니다.

교반기 부품 리스트

LINNING 교반액의 산, 알카리의 강도 예

산, 알카리의 내용물에 대응하는 Lining이 가능합니다.

- P.E COATING (약산, H₂SO₄가 5~20% 정도 일 때)

- F.R.P COATING (중산, H₂SO₄가 20~50% 정도 일 때)

- RUBBER COATING (강산, H₂SO₄가 50~95% 정도 일 때)

- TEFLON COATING (강산, H₂SO₄가 50~95% 정도 일 때)

-

- 1. 구동부 (Motor & Reducer)

- Impeller 형상, Impeller 외경, 회전수, 액의 특성 등에 따라 동력을 결정하며

Motor의 회전수를 교반목적에 적합한 회전수로 Impeller에 전달합니다.

• 감속방식 : Geared, Cyclo, V-Belt, Variable

• 방폭등급 : 내압방폭형, 안전증방폭형 (현장 여건에 따라 선정) - 2. DRIVE SHAFT

- Bearing으로 지지되며 구동부의 회전수를 회전부에 전달합니다. 표면조도가 좋아야 하며 가공경화로 휨이 없도록 합니다.

- 3. BEARING HOUSING

- Drive Shaft를 지지하기 위한 장치로 Bearing Box 및 Cover로 구성됩니다.

- 4. 축 밀봉장치 (Shaft Sealing)

- Sealing장치는 축이 회전하고 있어도 조 내를 밀폐하고 내압을 지키는 장치로,

조 내의 압력, 온도, 액상에 따라 선정합니다.

※ 선정방식

• Mechanical Seal • Gland Packing • Oil Seal - 5. JACKET & COIL

- 유성치차에 의한 감속으로 1/1,000,000 이상의 고감속비도 소형·경량이 가능하며 컴퓨터에 의한 설계로 높은 신뢰도를 보장합니다.

- 6. 축수부 (Foot Bearing)

- 축의 흔들림을 방지할 목적으로 사용하며, 장축일 경우 회전수에 관계없이 설치하는 것이 바람직합니다.

- 7. 몸체 (Support Frame)

- 구동부에서 회전을 교반축, 날개로 전달하고 원활하게 운전할 수 있도록 지지하는 역할을 합니다.

- 8. 축 연결 요소

- 구동부 및 회전부를 연결하는 장치로 Chain Coupling & Flange Coupling으로 구성됩니다.

- 9. MIXING SHAFT

- 구동부에서 전달받은 회전수를 Impeller에 전달하는 역할을 하며 공회전으로 인한 휨이 발생하지 않도록 주의하여야 하고, 적절한 교반축의 지름을 결정하는 것이 중요합니다.

- 10. 회전부 (Impeller)

-

• Propeller : 중, 고속용으로 저점도의 혼합, 균일화, 전열

• Pitched Paddle : 저, 중속용으로 중점도의 혼합, 용해, 균일화, 침강 방지

• Dispersed Turbine : 고속용으로 고점도액의 파쇄, 분산, 용해

• Ribbon : 저속용으로 고점도액의 혼합, 전열

• Anchor : 저속용으로 고점도액의 균일화 혼합, 전열

- 11. 교반조 (Vessel)

- 12. 완충판 (Baffle Flat)

- 저점도에서 Over Flow 및 소용돌이 현상을 방지하기 위해 설치하며 Baffle 대응으로는 편심취부를 합니다.

취급 설명서

운반

- 1. 운반도중 무리한 충격을 주어서는 안됩니다.

- 2. OIL GAUGE(유면계)와 공기구멍(OIL CAP)에 충격을 주어 OIL이 새거나 분실되지 않게 주의하여 주십시오.

설치 및 연결방법

- 1. BED는 수평이 유지되도록 시공하고 진동 없이 견고한 기초바닥에 설치하여 주십시오.

- 2. 출력 SHAFT와 IMPELLER는 수직이 되도록 설치하고 SHAFT가 이탈되지 않도록 렌치 볼트 또는 육각볼트로 견고하게 조여 주십시오.

- 3. 설치시 메인 전원을 끄고 작업하여 주십시오.

시운전시 주의사항

- 1. 최초 운전하기 전에 명판에 표기된 동력 및 R.P.M을 확인하시고 OIL GAUGE(유면계)에 OIL이 충만되었는지 확인하시고 작동하여 주십시오.

- 2. 메인 전원과 AGITATOR MOTOR 전원이 정확히 연결되었는지 확인하여 주십시오.

- 3. 축 회전상태(위에서 봤을 때 시계방향)를 확인하고 이상이 없다고 판단했을 때 부하운전을 하십시오.

- 4. 이때 특히 주의하실 점은 공회전 상태로 운전하여서는 절대 안됩니다.

사용시 주의사항

- 1. 사용도중 과부하 운전을 금하고 가동하지 않을 경우 하부 스러지 청소를 꼭 하여주시기 바랍니다.

- 2. 주기적으로 모터의 암페아 및 감속기 오일 량을 체크하여 주시고, 운전도중 이상한 소음이 발생하면 전원을 꺼주시고 이상 유무를 파악하여 연락주십시오.